Quy trình sản xuất băng tải cao su đòi hỏi sự chính xác, công nghệ tiên tiến và kỹ thuật cao để đảm bảo chất lượng và độ bền của sản phẩm. Trong bài viết này, T&T cùng quý khách hàng sẽ khám phá chi tiết về các bước trong quá trình này, từ khâu trộn hỗn hợp, thiết kế, đến tạo ra thành phẩm và kiểm tra chất lượng cuối cùng!

1. Bước 1: Trộn và tạo hỗn hợp cao su cán ra tấm cao su(Mix and make the rubber)

Bước đầu tiên của quy trình sản xuất băng tải cao su là trộn và tạo hỗn hợp cao su để làm băng tải cao su. Kỹ thuật này tác động trực tiếp đến chất lượng sản phẩm cuối cùng của băng tải. Ví dụ: độ bền, kéo giãn và khả năng chống mài mòn… Quy trình trộn như sau:

- Trộn các hợp chất cao su: Cao su tự nhiên và tổng hợp được pha trộn với chất độn, chất chống oxy hóa, chất làm dẻo… để đạt được các đặc tính cơ học mong muốn. Chất độn carbon đen và silica tăng cường độ bền và khả năng chống mài mòn. Các chất dẻo như dầu parafin tăng tính linh hoạt, trong khi chất chống oxy hóa giúp chống lại sự xuống cấp của băng tải.

- Kiểm soát nhiệt độ và tính nhất quán của mẻ trộn: Việc duy trì các đặc tính đồng nhất của hỗn hợp trộn là rất quan trọng, vì sự thay đổi có thể dẫn đến hiệu suất dây băng tải không đồng đều. Kiểm soát nhiệt độ trong quá trình trộn ngăn chặn quá trình lưu hóa sớm và đảm bảo phân tán đều tất cả các thành phần.

Việc trộn hỗn hợp cao su cần đảm bảo yếu tố:

- Độ bền kéo và độ giãn dài: Thử nghiệm bao gồm việc kéo căng các mẫu cao su để đo lực cần thiết nhằm làm đứt chúng và mức độ giãn dài. Việc này đảm bảo hợp chất đáp ứng các thông số kỹ thuật cụ thể của băng tải.

- Khả năng chống mài mòn: Đo khả năng chịu mài mòn của hợp chất từ vật liệu mài mòn. Khả năng chống mài mòn rất quan trọng đối với băng tải được sử dụng trong khai thác mỏ và các ứng dụng hạng nặng khác.

2. Bước 2: Định hình các tấm cao su và gắn cao su vào bố vải (Calender/Rolling – Attach the rubber onto the fabric)

Quá trình cán và định hình băng tải cao su là một giai đoạn quan trọng trong quy trình sản xuất băng tải cao su. Giai đoạn này, nhà sản xuất sẽ cán các hợp chất cao su thành những tấm đồng nhất và lắp ráp chúng bằng vật liệu gia cố để tạo thành khung dây băng tải.

3. Bước 3: Gắn lần lượt từng lớp bố với từng lớp cao su vào để tạo form (Building/Forming – Put fabric ply by ply and also the cover rubber)

Tiếp theo của quy trình sản xuất băng tải cao su là gắn lần lượt từng lớp bố với từng lớp cao su vào để tạo form. Máy cán bao gồm hai hoặc nhiều con lăn lớn, quay ngược chiều nhau. Hợp chất cao su được truyền qua để tạo thành các tấm có độ dày đồng đều. Các con lăn có thể được làm nóng hoặc làm mát để duy trì nhiệt độ cần thiết, giúp kiểm soát độ nhớt của hợp chất cao su và đặc tính dòng chảy.

Độ dày của tấm được kiểm soát chính xác dựa trên thông số kỹ thuật băng tải dự định. Bố vải hoặc thép được áp dụng cho các tấm cao su trong quá trình cán để gia cố thân đai băng tải.

– Gia cố vải: Các lớp vải (lớp) thường được làm từ polyester, nylon hoặc aramid. Polyester có độ giãn dài thấp, trong khi nylon mang lại độ linh hoạt và khả năng chống va đập tuyệt vời. Các tấm vải được xếp lớp giữa các tấm cao su để tạo ra cấu trúc linh hoạt nhưng chắc chắn.

Ép cao su với các lớp bố để tạo thân băng tải

Cắt 2 biên của băng tải cho đều và đẹp

– Gia cố dây thép: Dây thép được sắp xếp theo chiều dọc hoặc theo kiểu chéo nhau, mang lại độ bền kéo vượt trội và độ giãn băng thấp. Dây thép mạ kẽm được sử dụng để chống ăn mòn. Dây đai thép là lý tưởng cho các ứng dụng truyền tải nặng, đòi hỏi độ bền cao và độ giãn dài tối thiểu.

4. Bước 4: Quá trình lưu hóa (Hot vulcanization)

Lưu hóa và xử lý là các bước không thể thiếu trong quy trình sản xuất băng tải cao su, biến hợp chất cao su thô thành băng tải bền, gắn kết. Quá trình này bao gồm các phân tử cao su liên kết ngang dưới nhiệt và áp suất để tăng cường độ bền, tính linh hoạt và khả năng chống mài mòn của dây băng tải.

4.1. Phương pháp lưu hóa hàng loạt

Lưu hóa hàng loạt là một phương pháp xử lý truyền thống liên quan đến nhiệt và áp suất trong khuôn hoặc máy ép. Trong lưu hóa máy ép, thân băng tải được đặt trong máy ép hoặc khuôn lưu hóa lớn. Khuôn được đóng lại và nung nóng đến nhiệt độ từ 140°C đến 160°C trong khi áp suất được tác dụng, đảm bảo hợp chất cao su chảy đều và bám chắc vào các lớp gia cố.

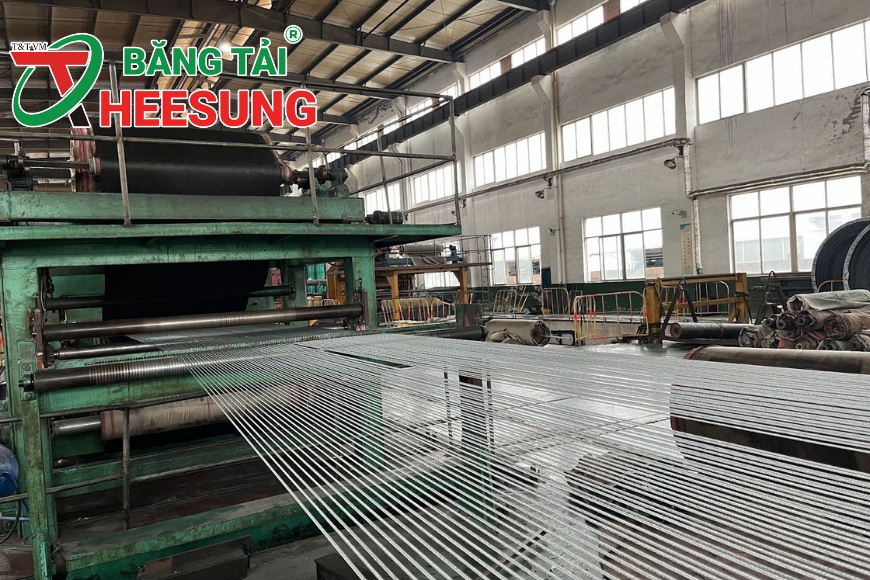

-

Máy móc sản xuất băng tải cao su hiện đại, tiên tiến

Quá trình này thường kéo dài từ 30 đến 60 phút, tùy thuộc vào độ dày và thông số kỹ thuật của dây băng tải. Việc kiểm soát chính xác nhiệt độ, áp suất và thời gian lưu hóa là cần thiết để đảm bảo liên kết ngang đồng đều của các phân tử cao su. Những sai lệch trong các thông số này có thể dẫn đến dây băng tải được xử lý chưa đủ hoặc được xử lý quá mức, ảnh hưởng đến hiệu suất và tuổi thọ. Việc giám sát liên tục và hiệu chuẩn chính xác các thông số này là cần thiết để duy trì thông số kỹ thuật băng tải mong muốn.

4.2. Phương pháp lưu hóa liên tục

Lưu hóa liên tục cung cấp giải pháp thay thế hiệu quả hơn, đặc biệt đối với các băng tải dài cần bảo dưỡng đồng đều. Trong quá trình lưu hóa liên tục bằng máy, băng tải đi qua các con lăn được gia nhiệt, tạo ra nhiệt và áp suất liên tục. Dây băng tải được đưa qua các con lăn, tại đó nó được làm nóng đều, cho phép lưu hóa ổn định trong suốt chiều dài của nó.

Sau đó, dây băng tải được xử lý sẽ thoát ra khỏi máy dưới dạng một sản phẩm hoàn chỉnh, sẵn sàng để cắt và hoàn thiện. Quá trình lưu hóa liên tục mang lại một số lợi thế, bao gồm hiệu quả, xử lý đồng đều và khả năng tùy chỉnh. Quy trình xử lý hợp lý giúp giảm đáng kể thời gian sản xuất. Ứng dụng nhiệt và áp suất đồng đều cũng giúp đảm bảo quá trình lưu hóa nhất quán, loại bỏ các biến thể có thể xảy ra. Hơn nữa, các thông số xử lý có thể được điều chỉnh dễ dàng để đáp ứng các thông số kỹ thuật băng tải cụ thể, nâng cao chất lượng tổng thể.

5. Bước 5: Kiểm tra xuất xưởng/Test Report – QC

Các thử nghiệm khác nhau được tiến hành để đánh giá đặc tính hiệu suất và độ bền của băng tải. Quy trình sản xuất băng tải cao su sẽ tiếp tục với bước kiểm tra xuất xưởng hay còn gọi là Test Report – QC:

5.1. Quy trình kiểm tra độ bền kéo và độ giãn dài

Một mẫu được kẹp giữa hai hàm và kéo cho đến khi nó đứt, sau đó đo lực cần thiết. Giá trị kết quả được biểu thị bằng Newton trên Milimet (N/mm) hoặc Pound trên Inch (lbs/in). Các thước đo mức độ giãn trước khi mẫu bị đứt, được biểu thị bằng phần trăm của chiều dài ban đầu.

Việc này giúp đảm bảo dây băng tải đáp ứng các thông số kỹ thuật về độ giãn dài cần thiết cho ứng dụng dự định của nó. Kiểm tra độ bền liên kết giữa vỏ cao su và các lớp gia cố (bố vải hoặc thép). Một mẫu được bóc ra ở tốc độ phù hợp và đo lực cần thiết để tách các lớp.

5.2. Khả năng chống rách và chống mài mòn

Đánh giá khả năng chống rách do vết cắt hoặc vật sắc nhọn của dây băng tải. Đầu tiên, cần tạo một vết cắt trên băng tải. Sau đó, đánh giá khả năng chống mài mòn của dây băng tải do ma sát. Mẫu băng tải được đặt dưới một trống quay và đo tổn thất khối lượng sau một số vòng quay đã đặt.

6. Bước 6: Đóng gói và vận chuyển

Đóng gói và vận chuyển là những công đoạn thiết yếu của quy trình sản xuất băng tải cao su, đảm bảo rằng dây băng tải được cắt, hoàn thiện và giao đến khách hàng trong tình trạng tối ưu.

6.1. T&T dỡ hàng và nhập kho

Sau khi lưu hóa và kiểm tra chất lượng, băng tải sẽ được cắt và hoàn thiện theo thông số kỹ thuật của khách hàng. Máy cắt có lưỡi dao với độ chính xác cao được sử dụng để cắt dây băng tải thành chiều rộng và chiều dài mong muốn, đảm bảo kích thước chính xác cho ứng dụng cụ thể.

Đối với các mục đích chuyên dụng như truyền tải nghiêng hoặc chịu nhiệt độ cao, băng tải có thể được cắt thành các hình dạng độc đáo hoặc được tích hợp các tính năng bổ sung.

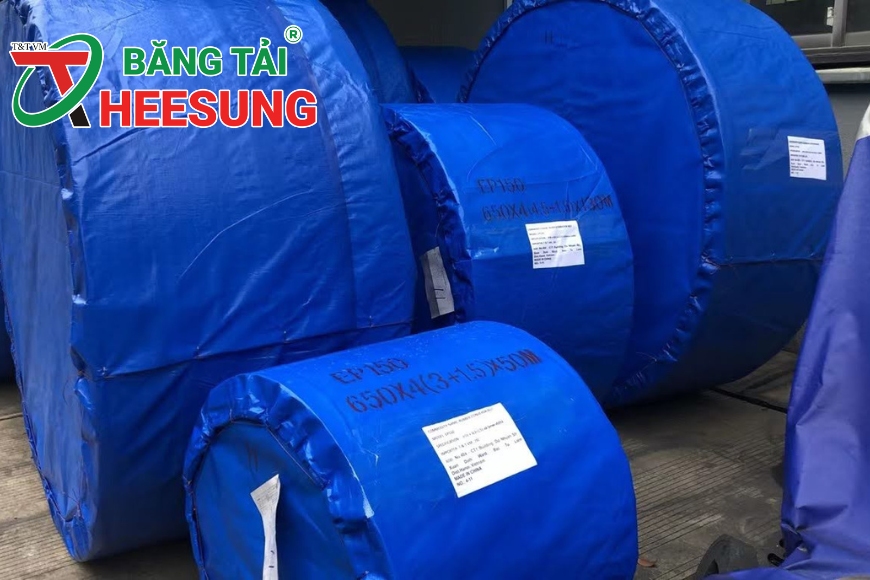

Lớp phủ bảo vệ có thể được áp dụng nhằm tăng cường khả năng chống dầu, chịu nhiệt hoặc kháng mòn. Ví dụ, băng tải được sử dụng trong môi trường khai thác mỏ có thể được phủ lớp chống cháy để đáp ứng các tiêu chuẩn an toàn nghiêm ngặt. Nhãn chứa thông tin quan trọng như thông số kỹ thuật của băng tải được dán trên băng tải hoặc vỏ bọc để tạo điều kiện nhận dạng và truy xuất nguồn gốc sản phẩm.

6.2. T&T cắt băng và giao tới khách hàng

Sau khi cắt và hoàn thiện, băng tải được cuộn cẩn thận thành cuộn để vận chuyển hiệu quả. Cuộn dây băng tải đảm bảo chúng không bị xô lệch, rách… Lõi hoặc trục xoay có thể được sử dụng để hỗ trợ cuộn và duy trì hình dạng của nó. Sau khi cuộn, băng tải được bọc trong bao bì bảo vệ, như màng nhựa hoặc giấy kraft, để tránh nhiễm bẩn và hư hỏng trong quá trình vận chuyển.

Đối với các mục đích chuyên dụng như truyền tải nghiêng hoặc chịu nhiệt độ cao, băng tải có thể được cắt thành các hình dạng độc đáo hoặc được tích hợp các tính năng bổ sung.

Lớp phủ bảo vệ có thể được áp dụng nhằm tăng cường khả năng chống dầu, chịu nhiệt hoặc kháng mòn. Ví dụ, băng tải được sử dụng trong môi trường khai thác mỏ có thể được phủ lớp chống cháy để đáp ứng các tiêu chuẩn an toàn nghiêm ngặt. Nhãn chứa thông tin quan trọng như thông số kỹ thuật của băng tải được dán trên băng tải hoặc vỏ bọc để tạo điều kiện nhận dạng và truy xuất nguồn gốc sản phẩm.

6.3. Đóng gói và vận chuyển

Sau khi cắt và hoàn thiện, băng tải được cuộn cẩn thận thành cuộn để vận chuyển hiệu quả. Cuộn dây băng tải đảm bảo chúng không bị xô lệch, rách… Lõi hoặc trục xoay có thể được sử dụng để hỗ trợ cuộn và duy trì hình dạng của nó. Sau khi cuộn, băng tải được bọc trong bao bì bảo vệ, như màng nhựa hoặc giấy kraft, để tránh nhiễm bẩn và hư hỏng trong quá trình vận chuyển.

Nhãn vận chuyển được đính kèm, cho biết loại băng tải, kích thước và hướng dẫn xử lý để đảm bảo dỡ hàng an toàn và chính xác khi đến nơi. Các nhà sản xuất băng tải cũng cung cấp hướng dẫn về cách tháo, nối và lắp đặt băng tải đúng cách và an toàn cho khách hàng cuối.

Là công ty nhập khẩu và phân phối Băng tải Heesung chính hãng với hơn 15 năm kinh nghiệm, T&T tự tin đem đến cho khách hàng sản phẩm băng tải cao su chất lượng. Liên hệ với T&T nếu quý khách còn thắc mắc về quy trình sản xuất băng tải cao su theo thông tin dưới đây:

- Hotline: 0937 813 868

- Tổng đài miễn phí: 1800 6355

- Website: https://bangtaicaosu.com.vn/ | https://bangtaiheesung.com/

- Fanpage: https://www.facebook.com/TTVM.JSC

Quy trình sản xuất băng tải cao su là một chuỗi các bước phức tạp và đòi hỏi sự tỉ mỉ cao. Mỗi công đoạn đều đóng góp vào việc tạo ra một sản phẩm băng tải cao su chất lượng, bền bỉ và hiệu quả. Với công nghệ tiên tiến và quy trình sản xuất hiện đại, ngành công nghiệp băng tải cao su đã không ngừng phát triển, đáp ứng nhu cầu ngày càng cao của thị trường.